- Оптимизация процесса пайки радиокомпонентов⁚ повышение качества и производительности

- Выбор правильных материалов для пайки

- Типы припоев и их применение

- Оптимизация процесса пайки⁚ Технологии и оборудование

- Автоматизация процесса пайки

- Контроль качества пайки

- Методы контроля качества

- Таблица сравнения методов пайки

- Облако тегов

Оптимизация процесса пайки радиокомпонентов⁚ повышение качества и производительности

В современном мире электроники, где миниатюризация и скорость производства играют ключевую роль, оптимизация процесса пайки радиокомпонентов становится критически важной задачей. Некачественная пайка может привести к дорогостоящим переделкам, браку продукции и, в конечном итоге, к потере репутации компании. Поэтому, понимание и применение эффективных методов пайки – это залог успеха в производстве электроники. Эта статья посвящена детальному разбору ключевых аспектов оптимизации этого процесса, начиная от выбора правильных материалов и заканчивая контролем качества готовых изделий. Мы рассмотрим лучшие практики, позволяющие повысить производительность, снизить затраты и гарантировать высокое качество пайки.

Выбор правильных материалов для пайки

Выбор правильного припоя и флюса – это первый шаг к успешной пайке. Тип припоя определяется типом паяемых металлов, рабочей температурой и требованиями к надежности соединения. Например, для пайки высокотемпературных компонентов может потребоваться припой с более высокой точкой плавления, а для чувствительных компонентов – припой с низкой температурой плавления. Флюс играет важную роль в удалении окислов с поверхности паяемых элементов, обеспечивая качественное смачивание и образование надежного соединения. Выбор правильного флюса зависит от типа припоя и паяемых материалов. Неправильный выбор может привести к образованию холодных паек, повышенному риску коррозии и другим проблемам. Важно учитывать также и экологические аспекты, выбирая флюсы с минимальным содержанием вредных веществ.

Типы припоев и их применение

Существует множество типов припоев, каждый из которых имеет свои особенности и предназначение; Наиболее распространенными являются оловянно-свинцовые припои, оловянно-серебряные и безсвинцовые припои. Оловянно-свинцовые припои обладают хорошей паяемостью и низкой температурой плавления, но содержат свинец, что ограничивает их применение в соответствии с экологическими нормами. Оловянно-серебряные припои обладают высокой прочностью и надежностью, но имеют более высокую температуру плавления. Безсвинцовые припои становятся все более популярными из-за своей экологической безопасности, хотя они могут требовать более высоких температур пайки и специальных флюсов.

Оптимизация процесса пайки⁚ Технологии и оборудование

Современные технологии пайки позволяют автоматизировать процесс и значительно повысить его эффективность. Автоматизированные системы пайки, такие как волновая пайка и пайка с помощью трафарета, обеспечивают высокую производительность и повторяемость результатов. Выбор метода пайки зависит от типа компонентов, объема производства и требований к качеству. Правильный выбор оборудования также играет ключевую роль. Например, паяльные станции должны обеспечивать точный контроль температуры и мощности, а также иметь удобный интерфейс для настройки параметров. Использование современного оборудования позволяет снизить количество брака и повысить производительность труда.

Автоматизация процесса пайки

Автоматизация процесса пайки значительно сокращает время производства, уменьшает влияние человеческого фактора и повышает качество пайки. Системы автоматизированной пайки используют различные методы, такие как волновая пайка, селективная пайка и пайка с помощью трафарета. Эти системы позволяют обрабатывать большое количество плат за короткий промежуток времени и обеспечивают высокую повторяемость результатов. Инвестиции в автоматизацию могут быть существенными, однако, в долгосрочной перспективе они окупаются благодаря повышению производительности и снижению затрат.

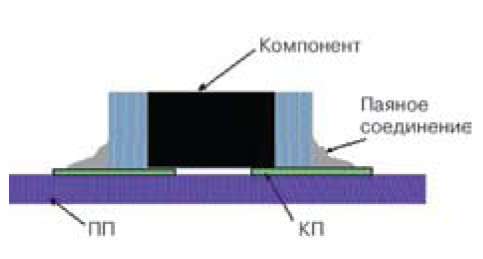

Контроль качества пайки

Контроль качества пайки – это неотъемлемая часть процесса производства электроники. Для проверки качества пайки используются различные методы, такие как визуальный осмотр, рентгеновский контроль и тестирование на прочность. Визуальный осмотр позволяет обнаружить грубые дефекты, такие как холодные пайки, недостаток припоя или образование перемычек. Рентгеновский контроль позволяет обнаружить скрытые дефекты, например, непропаи. Тестирование на прочность позволяет оценить надежность паяных соединений.

Методы контроля качества

- Визуальный осмотр

- Рентгеновский контроль

- Тестирование на прочность (например, испытание на отрыв)

- Измерение сопротивления паяного соединения

Регулярный контроль качества позволяет предотвратить выход бракованной продукции и гарантировать высокое качество конечного продукта. Это в свою очередь способствует повышению репутации компании и удовлетворенности клиентов.

Таблица сравнения методов пайки

| Метод пайки | Производительность | Качество | Стоимость оборудования |

|---|---|---|---|

| Ручная пайка | Низкая | Средняя | Низкая |

| Волновая пайка | Высокая | Высокая | Высокая |

| Пайка с помощью трафарета | Средняя | Высокая | Средняя |

Выбор оптимального метода пайки зависит от конкретных требований проекта и возможностей производства. Важно тщательно взвесить все преимущества и недостатки каждого метода перед принятием решения.

Оптимизация процесса пайки радиокомпонентов – это комплексная задача, требующая системного подхода и глубокого понимания всех аспектов процесса. Применение современных технологий, правильный выбор материалов и эффективный контроль качества позволяют значительно повысить производительность, снизить затраты и гарантировать высокое качество готовой продукции.

Надеемся, что эта статья помогла вам лучше понять нюансы оптимизации процесса пайки. Рекомендуем также ознакомиться с нашими другими статьями, посвященными современным технологиям в электронике и методам контроля качества.

Узнайте больше о современных методах пайки и повышении качества производства, прочитав наши другие статьи!

Облако тегов

| пайка | радиокомпоненты | припой | флюс | автоматизация |

| контроль качества | производительность | технологии пайки | электроника | безсвинцовая пайка |