- Печать функциональных элементов радиосхем методом селективного лазерного спекания⁚ революция в микроэлектронике

- Преимущества селективного лазерного спекания в производстве радиоэлектроники

- Сравнение SLS с традиционными методами

- Материалы и процессы в селективном лазерном спекании

- Этапы процесса SLS⁚

- Перспективы развития SLS в микроэлектронике

- Облако тегов

Печать функциональных элементов радиосхем методом селективного лазерного спекания⁚ революция в микроэлектронике

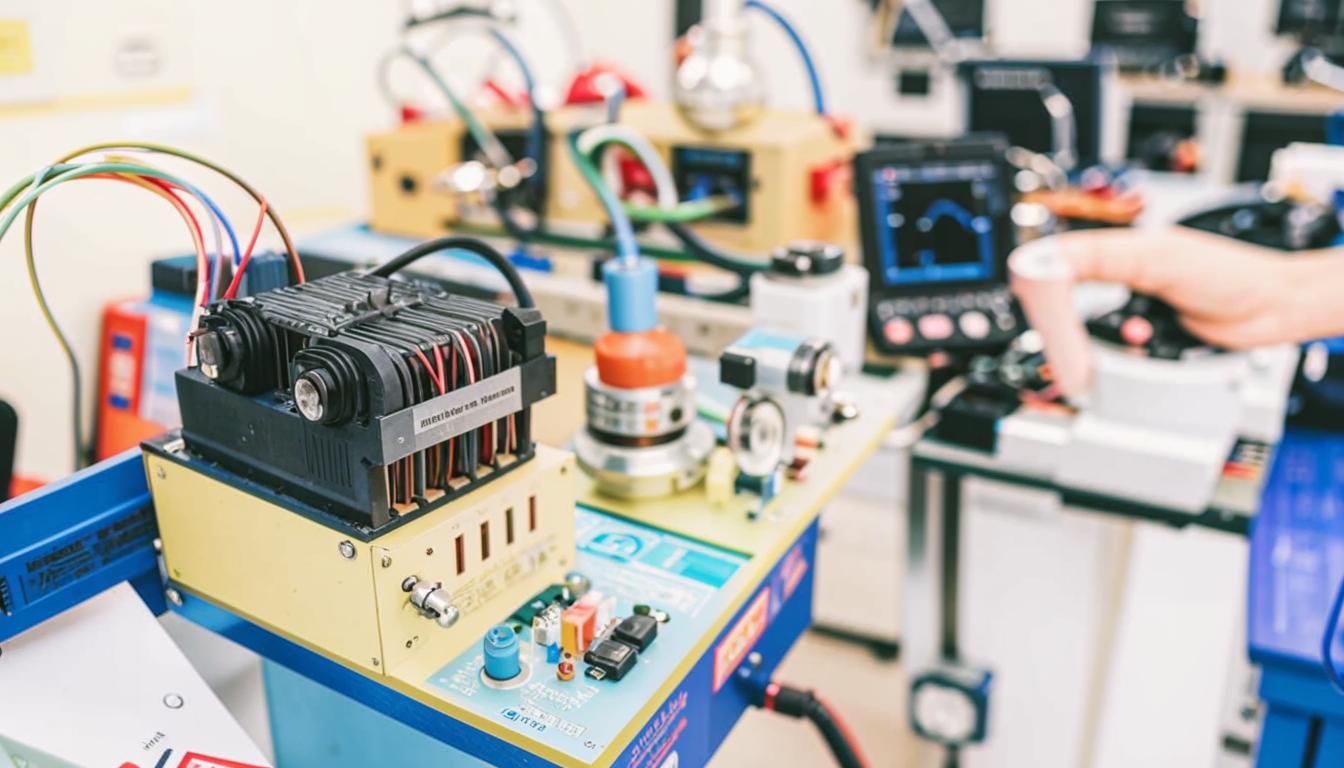

Мир микроэлектроники постоянно стремится к миниатюризации и ускорению процессов․ Традиционные методы производства интегральных схем достигли своего предела, столкнувшись с физическими ограничениями и высокими затратами․ Однако, на горизонте засияла новая звезда – селективное лазерное спекание (SLS), технология аддитивного производства, которая обещает революционизировать создание радиоэлектронных компонентов․ В этой статье мы подробно рассмотрим, как SLS позволяет печатать функциональные элементы радиосхем, какие преимущества это дает, и какие перспективы открываются перед этой инновационной технологией․

Преимущества SLS перед традиционными методами производства очевидны․ Вместо сложных и дорогостоящих процессов фотолитографии и травления, SLS предлагает более простой и гибкий подход․ Этот метод позволяет создавать трехмерные структуры с высокой точностью и разрешением, открывая возможности для разработки новых типов компонентов с улучшенными характеристиками․ Мы увидим, как эта технология позволяет преодолевать ограничения традиционных методов и создавать устройства с более высокой плотностью компоновки, улучшенными электрическими параметрами и сниженными энергозатратами․

Преимущества селективного лазерного спекания в производстве радиоэлектроники

Селективное лазерное спекание предлагает ряд значительных преимуществ по сравнению с традиционными методами производства радиоэлектронных компонентов; Во-первых, это высокая скорость прототипирования․ SLS позволяет быстро создавать прототипы новых устройств, что ускоряет процесс разработки и сокращает время вывода продукта на рынок․ Во-вторых, это гибкость дизайна․ SLS позволяет создавать сложные трехмерные структуры, которые невозможно изготовить традиционными методами․ Это открывает новые возможности для разработки инновационных радиоэлектронных компонентов с улучшенными характеристиками․

В-третьих, SLS обеспечивает высокую точность и разрешение․ Это позволяет создавать компоненты с очень малыми размерами и высокой плотностью компоновки․ В-четвертых, SLS является экологически чистым методом производства, так как не использует агрессивных химических веществ․ Наконец, SLS позволяет снизить затраты на производство, особенно в случае изготовления небольших партий или индивидуальных заказов․ Все эти преимущества делают SLS привлекательной технологией для производства радиоэлектронных компонентов․

Сравнение SLS с традиционными методами

| Характеристика | Селективное лазерное спекание (SLS) | Традиционные методы |

|---|---|---|

| Скорость прототипирования | Высокая | Низкая |

| Гибкость дизайна | Высокая | Низкая |

| Точность и разрешение | Высокая | Средняя |

| Экологичность | Высокая | Низкая |

| Затраты | Низкие (для малых партий) | Высокие |

Материалы и процессы в селективном лазерном спекании

Для печати функциональных элементов радиосхем методом SLS используются специальные металлокерамические порошки, которые обладают необходимыми электрическими и механическими свойствами․ Процесс SLS заключаеться в послойном спекании порошка с помощью лазера․ Лазерный луч избирательно спекает порошок, формируя трехмерную структуру согласно заданной компьютерной модели․ Точность процесса зависит от параметров лазера, скорости сканирования и свойств используемого порошка․

Выбор материала является критическим фактором, влияющим на электрические характеристики печатных компонентов․ Исследователи активно работают над разработкой новых материалов, которые обладают высокой проводимостью, низким сопротивлением и хорошей стабильностью․ К числу перспективных материалов относятся различные металлические сплавы, например, серебряные и медные, а также композиционные материалы на основе оксидов металлов․

Этапы процесса SLS⁚

- Подготовка 3D-модели компонента․

- Загрузка порошкового материала в рабочую камеру․

- Послойное спекание порошка лазерным лучом․

- Удаление неспеченного порошка․

- Завершающая обработка (при необходимости)․

Перспективы развития SLS в микроэлектронике

Селективное лазерное спекание открывает широкие перспективы для развития микроэлектроники․ Эта технология позволяет создавать высокоинтегрированные, миниатюрные и высокопроизводительные радиоэлектронные компоненты с уникальными функциональными возможностями․ SLS может быть использована для создания гибкой электроники, трехмерных интегральных схем, а также сенсоров и актюаторов нового поколения․

Дальнейшие исследования в области SLS направлены на повышение точности и скорости процесса, расширение спектра используемых материалов, а также разработку новых методов управления процессом спекания․ Ожидается, что в ближайшем будущем SLS станет одной из ведущих технологий в производстве радиоэлектронных компонентов, способствуя развитию инноваций и созданию новых устройств с улучшенными характеристиками․

Селективное лазерное спекание – это прорывной метод производства радиоэлектронных компонентов, который открывает новые горизонты для микроэлектроники․ Его преимущества в скорости, гибкости, точности и экологичности делают SLS привлекательной альтернативой традиционным методам․ По мере совершенствования технологии и расширения спектра используемых материалов, SLS будет играть все более важную роль в создании инновационных устройств, которые изменят наш мир․

Рекомендуем также ознакомиться с нашими другими статьями, посвященными современным технологиям в микроэлектронике․

Облако тегов

| Селективное лазерное спекание | Аддитивное производство | Микроэлектроника | Радиоэлектроника | 3D-печать |

| Интегральные схемы | Функциональные элементы | Лазерное спекание | Прототипирование | Материалы |